Keuntungan Proses Sherardizing

- Tahan korosi.

- Kekerasan permukaan cukup tinggi 300 – 400 HV.

- Temperatur proses rendah 380 – 400 ⁰C.

- Cocok untuk part dengan bentuk tidak beraturan.

- Bisa untuk part-part kecil.

- Proses ini bebas hidrogen, sehingga mencegah kerapuhan oleh hidrogen.

- Proses sherardizing ramah lingkungan tidak menghasilkan Limbah berbahaya.

- Ketebalan Lapisan bisa disesuaikan permintaan pelanggan.

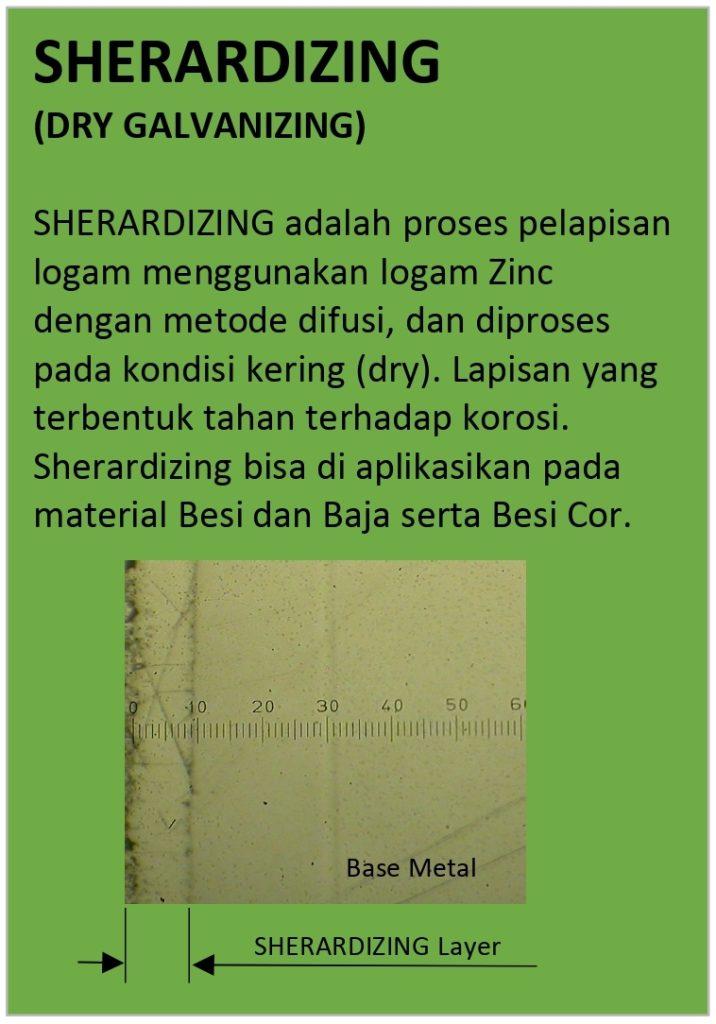

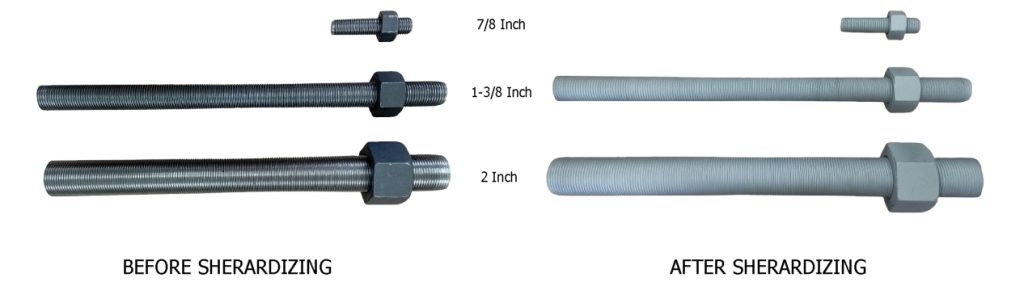

Sherardizing adalah proses pelapisan logam, khususnya pada besi/baja dan besi cor menggunakan logam seng (Zinc) melalui difusi termal. Seng berdifusi ke permukaan logam dan membentuk lapisan paduan seng-besi yang tahan korosi.

Sherardizing juga dikenal sebagai galvanisasi uap atau galvanisasi kering (Dry Galvanizing).

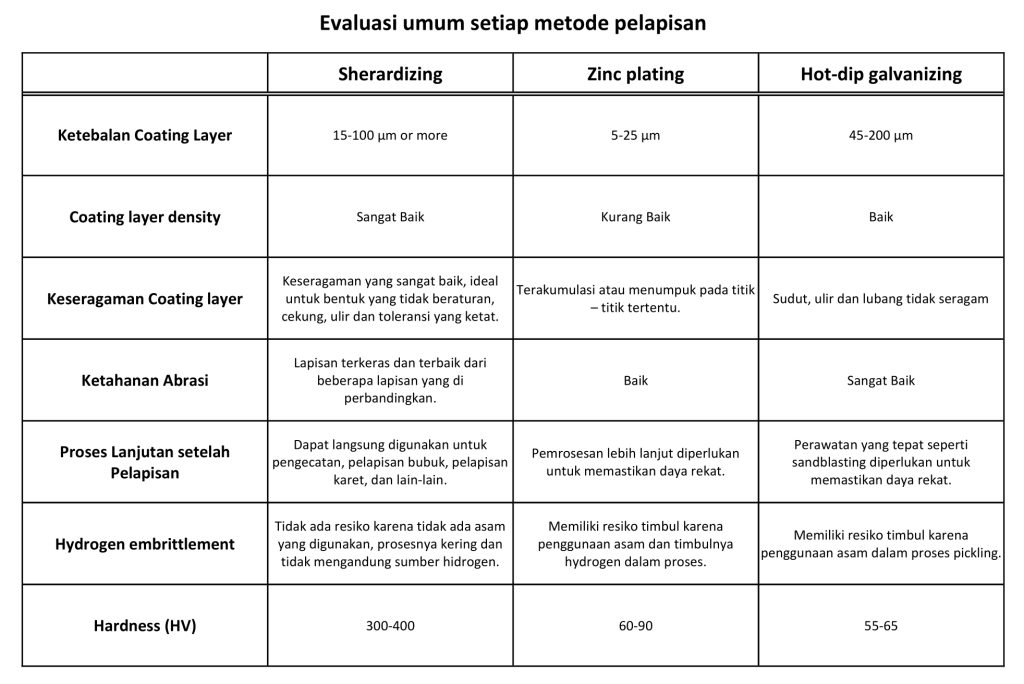

Perbandingan Sherardizing dengan Galvanisasi Celup Panas:

Meskipun keduanya melibatkan pelapisan seng, sherardizing berbeda dari galvanisasi celup panas. Sherardizing menghasilkan lapisan paduan seng-besi yang lebih seragam, terutama pada benda kerja kecil dan rumit, serta bebas dari kerapuhan hidrogen.

Lapisan Sherardizing tahan terhadap korosi.

Lapisan paduan seng-besi yang dihasilkan memberikan perlindungan yang sangat baik terhadap korosi.

Mekanisme perlindungan Sherardizing melibatkan beberapa prinsip ilmiah yang bekerja sama untuk melindungi baja atau besi dari korosi. Proses utamanya adalah pelapisan logam dasar dengan lapisan tipis seng.

Berikut adalah mekanisme utama cara kerja perlindungan lapisan Sherardizing :

1. Perlindungan Penghalang (Barrier Protection)

Lapisan seng bertindak sebagai penghalang fisik, mencegah unsur-unsur korosif seperti air, oksigen, dan bahan kimia mencapai permukaan baja di bawahnya. Selama lapisan seng tetap utuh, baja sepenuhnya terlindungi.

2. Perlindungan Proteksi Katodik atau Sacrificial Protection.

Ini adalah mekanisme perlindungan paling penting dari sherardizing. Seng secara elektrokimia lebih reaktif (lebih anodik) dibandingkan besi atau baja.

Dalam tabel potensial elektrokimia, seng berada di atas besi.

Ketika lapisan seng tergores dan baja terpapar ke lingkungan lembap, sel elektrokimia terbentuk. Seng akan bertindak sebagai anoda dan baja yang terbuka bertindak sebagai katoda. Seng akan terkorosi terlebih dahulu ( ” mengorbankan diri ” ) untuk melindungi baja di dekatnya. Proses korosi seng menghasilkan elektron yang mengalir ke baja, mencegah baja berkarat. Perlindungan ini dapat bekerja bahkan jika ada goresan kecil atau area kecil baja yang terbuka.

3. Pembentukan Lapisan Pasif (Patina).

Saat seng terpapar atmosfer, ia bereaksi dengan oksigen dan karbon dioksida di udara membentuk lapisan padat dan tidak larut yang disebut patina seng (terutama terdiri dari seng karbonat dasar). Lapisan patina ini melekat erat pada permukaan seng dan sangat tahan terhadap korosi lebih lanjut. Ini memperlambat laju korosi seng itu sendiri, sehingga memperpanjang umur perlindungan galvanis.

Patina yang terbentuk pada galvanis (seng) umumnya terdiri dari seng karbonat dasar (hydrozincite) atau seng hidroksida, dengan rumus kimia utama ().

Meskipun patina adalah hasil dari beberapa reaksi kimia kompleks, rumus kimia yang paling sering dikaitkan dengannya adalah hydrozincite.

Proses pembentukan patina melibatkan beberapa langkah dan senyawa perantara saat seng bereaksi dengan oksigen, air, dan karbon dioksida di atmosfer secara alami :

- Oksidasi awal: Seng bereaksi dengan oksigen membentuk seng oksida ().

- Pembentukan hidroksida: Seng oksida bereaksi dengan air membentuk seng hidroksida ().

- Pembentukan patina akhir: Seng hidroksida bereaksi dengan karbon dioksida di udara untuk membentuk lapisan seng karbonat dasar yang stabil ().

Lapisan patina ini berwarna abu-abu kusam dan berfungsi sebagai lapisan pelindung pasif yang mencegah korosi lebih lanjut pada baja/besi di bawahnya.

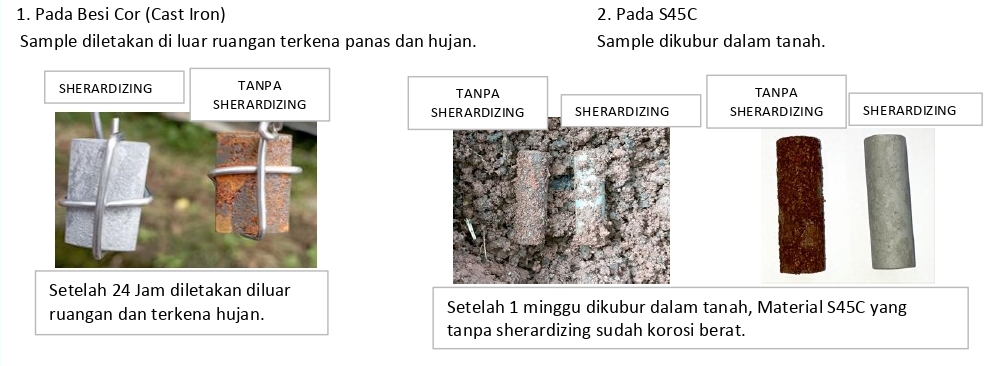

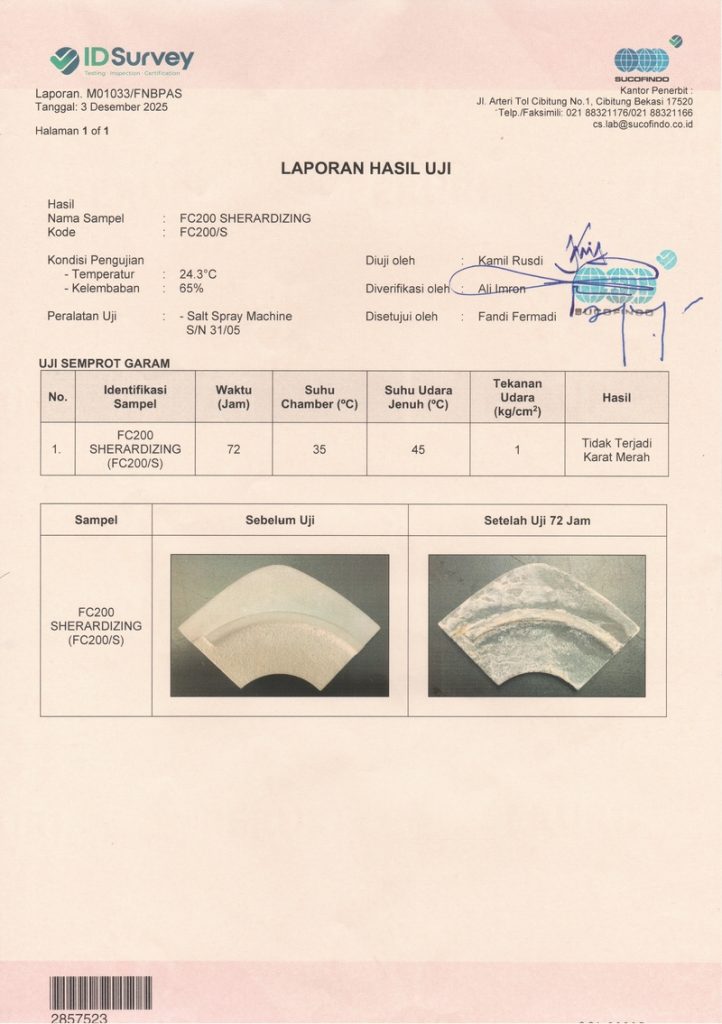

Pengujian ketahanan lapisan sherardizing terhadap korosi cuaca.

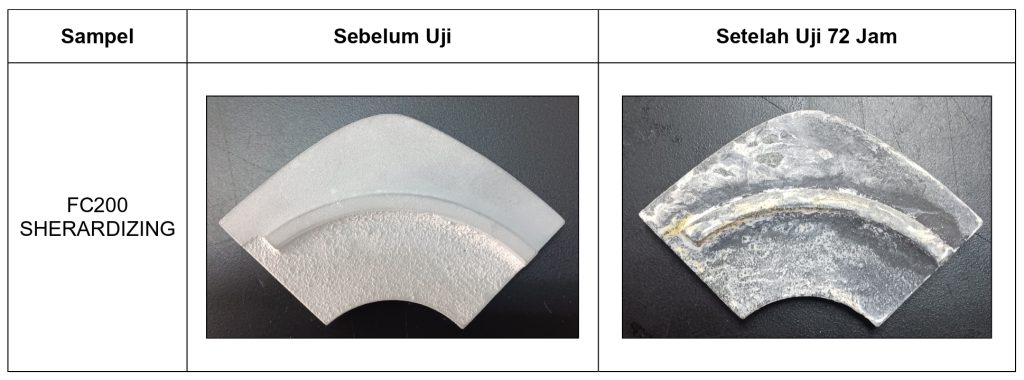

Hasil Pengujian SST ( Salt Spray Test ), pada Besi Cor FC200 yang di coating menggunakan pelapisan Sherardizing.

Pengujian SST dilakukan dengan parameter :

- Material : Besi Cor FC200

- Proses Coating : Sherardizing

- Waktu Pengujian : 72 Jam

- Suhu Chamber : 35°C

- Suhu Udara Jenuh : 45°C

- Tekanan Udara : 1 kg/cm²

Larutan Spray (Kabut garam)

- Aquades : 95%

- NaCl : 5%

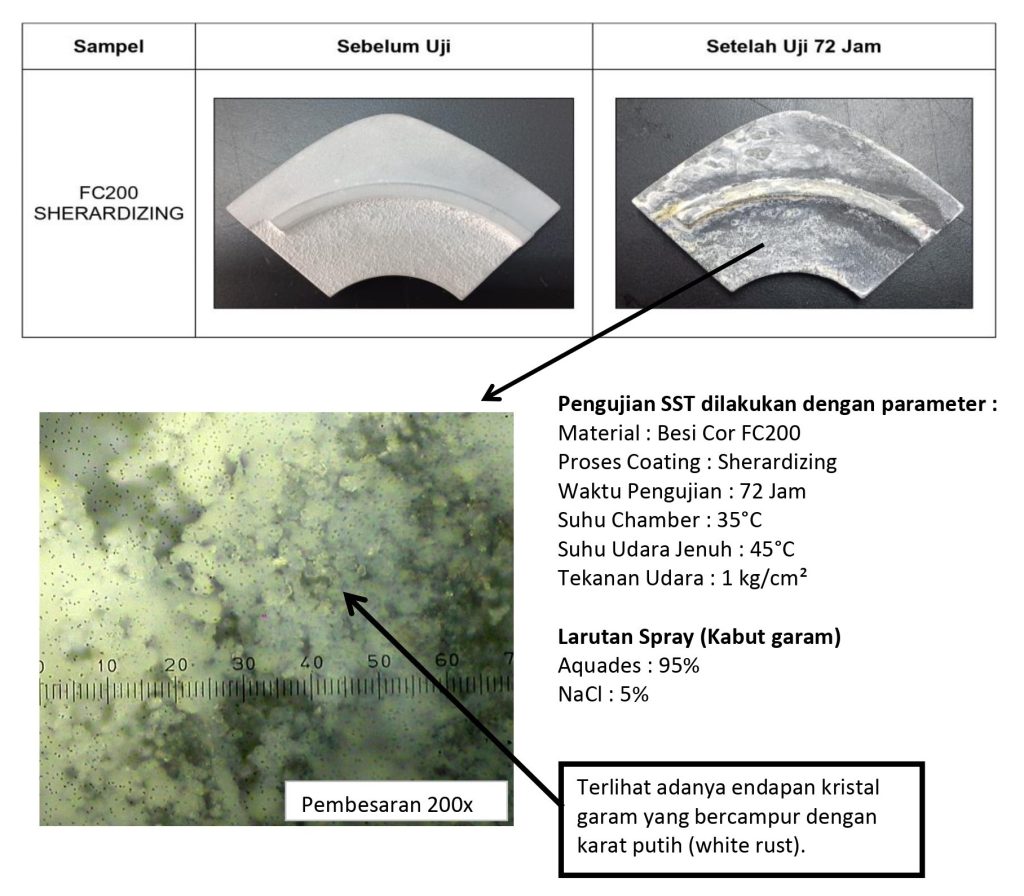

Hasil Pengujian pada sample Besi Cor FC200 yang di coating Sherardizing dengan menggunakan pengujian SST menunjukan tidak terjadi karat merah, hal ini menunjukan bahwa lapisan sherardizing dapat melindungi material FC200 dari terjadinya korosi atau karat.

Pada sample Besi Cor FC200 Sherardizing yang telah dilakukan pengujian Salt Spray Test, terlihat adanya endapan berwarna putih pada permukaan sample.

Kerak putih yang bercampur dengan endapan garam yang muncul pada lapisan sherardizing setelah uji semprot garam (salt spray test) adalah hal yang wajar terjadi dan merupakan hasil dari proses korosi alami lapisan seng (galvanic corrosion).

Fenomena ini umumnya dikenal sebagai “karat putih” atau white rust.

Berikut penjelasannya secara rinci:

Proses Terbentuknya Kerak Putih (White Rust)

Lapisan seng pada besi/baja berfungsi sebagai lapisan pelindung dengan mengorbankan dirinya sendiri (proteksi katodik). Ketika lapisan sherardizing terpapar lingkungan korosif, seperti semprotan air garam selama pengujian, seng akan bereaksi dengan oksigen dan air.

Proses ini menghasilkan serangkaian produk korosi:

Seng Hidroksida: Produk korosi awal yang terbentuk adalah seng hidroksida, yang terlihat sebagai bubuk putih.

Seng Karbonat: Seiring berjalannya waktu, seng hidroksida bereaksi dengan karbon dioksida di udara, membentuk lapisan seng karbonat yang lebih stabil.

Mengapa Bercampur dengan Endapan Garam?

Endapan garam murni (kristal natrium klorida, NaCl) yang terlihat bercampur dengan karat putih berasal langsung dari larutan garam yang disemprotkan selama pengujian. Ketika air menguap, garam tertinggal di permukaan spesimen uji.

Apakah Ini Masalah?

Dalam Uji Semprot Garam: Munculnya karat putih adalah normal. Uji semprot garam dirancang untuk mempercepat korosi guna mengukur ketahanan relatif suatu lapisan. Waktu yang dibutuhkan sampai karat putih muncul (misalnya, setelah 48, 72, atau 96 jam) adalah metrik kinerja yang penting.

Fungsi Perlindungan: Karat putih dan seng karbonat sebenarnya membantu membentuk lapisan pasivasi yang menghambat laju korosi lebih lanjut pada lapisan seng yang tersisa. Selama karat merah (karat besi) belum muncul, lapisan galvanis masih berfungsi dengan baik dalam melindungi baja dasar.

Kesimpulan

Kerak putih yang bercampur endapan garam tersebut adalah produk korosi seng yang diharapkan terjadi selama uji semprot garam dan menunjukkan bahwa lapisan galvanis berfungsi sebagaimana mestinya dengan mengorbankan dirinya untuk melindungi baja.

Sertifikat Hasil Pengujian Salt Spray Test

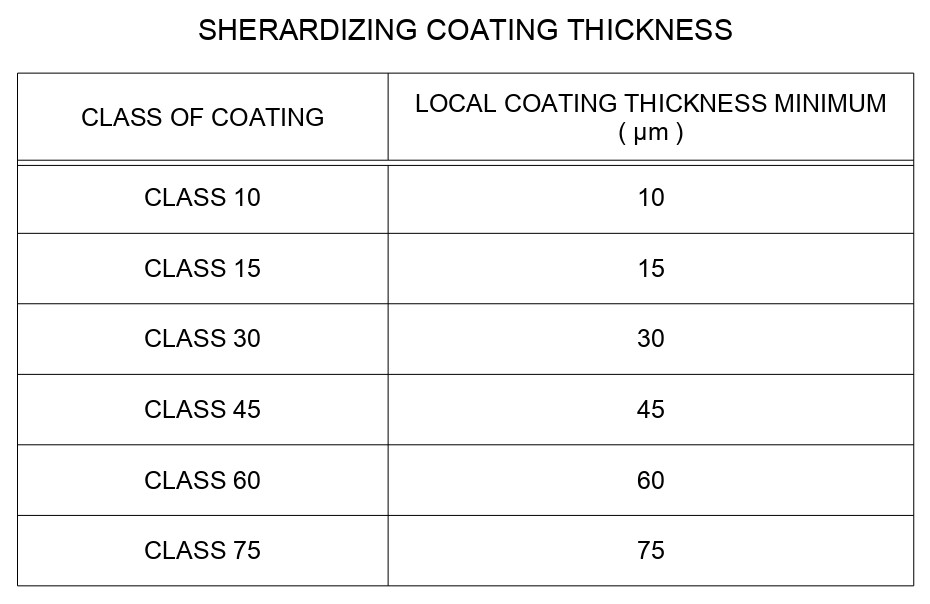

Ketebalan Lapisan Sherardizing.

Ketebalan lapisan sherardizing dapat disesuaikan dengan permintaan Customer, secara umum di klasifikasikan kedalam beberapa kelas.

Proses Lanjutan setelah Proses Sherardizing.

Apakah lapisan sherardizing dapat diberi lapisan tambahan seperti cat ?

Ya, baja yang di-sherardizing (dilapisi seng melalui proses difusi termal) dapat dicat. Kombinasi pelapisan seng dan cat sering disebut sebagai sistem dupleks, yang memberikan perlindungan korosi yang jauh lebih baik dan tahan lama dibandingkan hanya salah satu pelapis saja.

Penambahan pengecatan pada baja yang telah melalui proses sherardizing (pelapisan difusi seng) bertujuan untuk perlindungan ganda (dupleks) terhadap korosi, meningkatkan estetika, dan memperpanjang masa pakai material secara signifikan.

Berikut adalah tujuan spesifiknya:

- Peningkatan Perlindungan Korosi: Lapisan cat berfungsi sebagai penghalang fisik tambahan, mencegah kontak langsung antara lapisan seng dan lingkungan (air, oksigen, bahan kimia, dan polutan). Hal ini memperlambat laju korosi pada lapisan seng itu sendiri.

- Perlindungan Dupleks: Kombinasi lapisan seng (sherardizing) dan lapisan cat menghasilkan sistem perlindungan dupleks yang memberikan sinergi. Jika lapisan cat tergores atau rusak, lapisan seng di bawahnya tetap memberikan perlindungan katodik pada baja, mencegah karat menyebar ke bawah cat yang utuh.

- Estetika dan Identifikasi: Pengecatan memungkinkan baja memiliki warna yang diinginkan, yang penting untuk tujuan arsitektur, estetika, atau skema identifikasi warna tertentu di lingkungan industri.

- Ketahanan Terhadap Kondisi Ekstrem: Cat dapat memberikan ketahanan tambahan terhadap paparan sinar UV, suhu tinggi (tergantung jenis cat), dan kondisi lingkungan yang sangat agresif, seperti lingkungan laut atau industri kimia, di mana lapisan seng saja mungkin tidak cukup optimal.

- Perpanjangan Masa Pakai: Dengan adanya dua lapisan pelindung yang bekerja sama, masa pakai total komponen baja dapat diperpanjang secara drastis dibandingkan hanya menggunakan salah satu metode pelapisan saja.

Setelah proses sherardizing, beberapa perlakuan lanjutan dapat diterapkan untuk meningkatkan kualitas dan daya tahan lapisan seng, antara lain:

- Pengecatan (painting).

- Powder Coating.

- Pelapisan karet, dll.

Aplikasi Penggunaan Sherardizing.

Sherardizing sangat efektif untuk melapisi benda kerja kecil, benda dengan geometri yang kompleks, dan permukaan bagian dalam karena kemampuannya untuk melapisi secara merata.

- Baut dan Mur.

- Bracket

- Elbow Pipa

- Konstruksi / Pipa air (minyak dan gas).

- Machine Cover dan lain-lain.

Contoh beberapa Part yang umum di lakukan proses pelapisan sherardizing untuk meningkatkan ketahanan korosinya.

Baut dan Mur ukuran besar

PT. SHINTO LANCE INDONESIA Nurturing The Creative Technology of Tommorow

PT. SHINTO LANCE INDONESIA Nurturing The Creative Technology of Tommorow